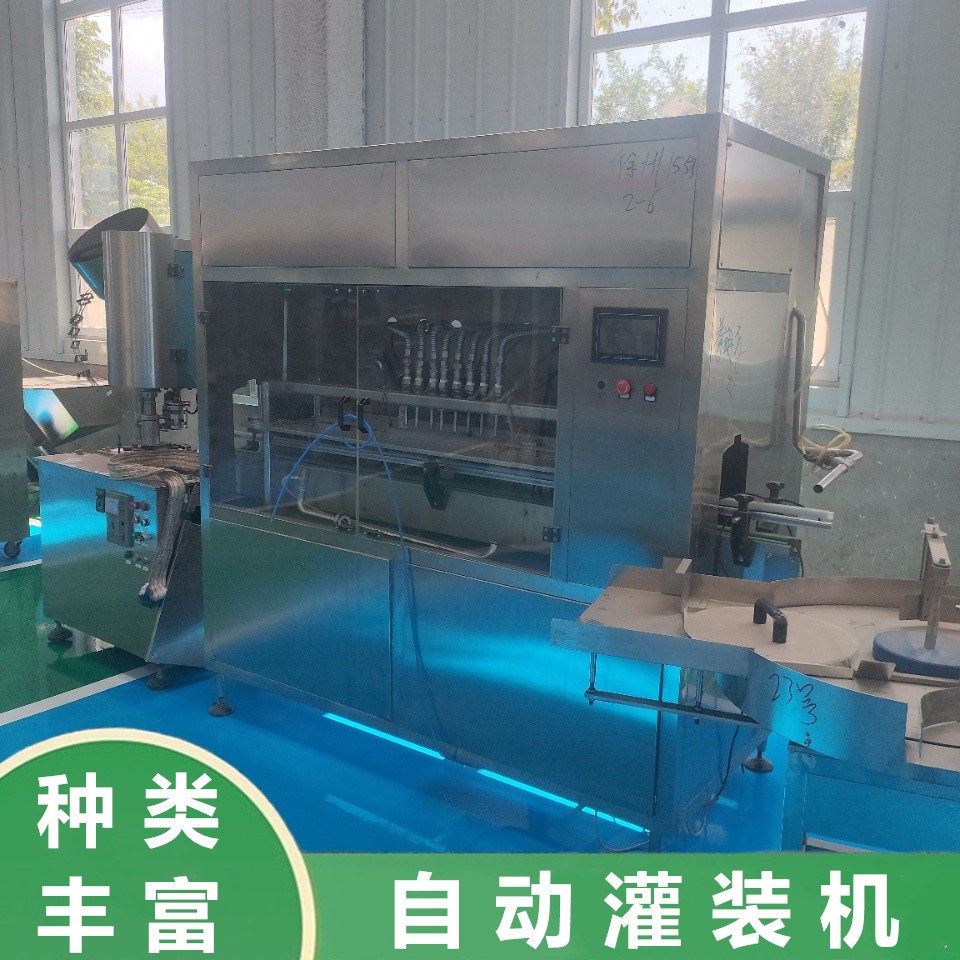

自動(dòng)灌裝機(jī)主要工作特點(diǎn)?

自動(dòng)灌裝機(jī)作為現(xiàn)代工業(yè)規(guī)模化生產(chǎn)的核心設(shè)備,其工作特點(diǎn)緊密圍繞 “降本增效、保障品質(zhì)、適配多元需求" 展開,既解決了人工灌裝的效率瓶頸與精度缺陷,又能應(yīng)對(duì)不同行業(yè)、不同物料的生產(chǎn)痛點(diǎn)。結(jié)合自動(dòng)灌裝機(jī)的工作原理與實(shí)際應(yīng)用場(chǎng)景,其主要工作特點(diǎn)可歸納為 “五大核心優(yōu)勢(shì)",每一項(xiàng)特點(diǎn)均直接服務(wù)于企業(yè)的生產(chǎn)效率提升與產(chǎn)品質(zhì)量管控。

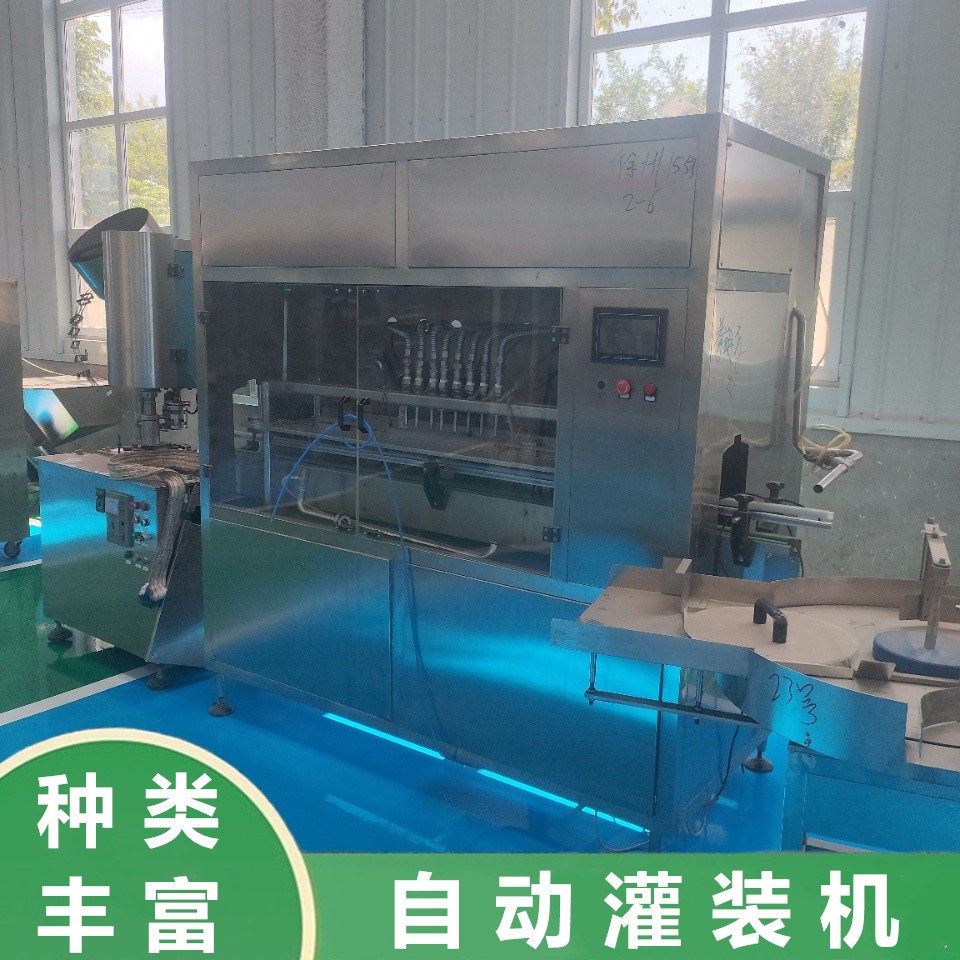

一、高自動(dòng)化程度:減少人工干預(yù),降低 “人為誤差"

自動(dòng)灌裝機(jī)的特點(diǎn)是全流程自動(dòng)化運(yùn)作,從 “容器輸送" 到 “物料灌裝" 再到 “后期清潔",無需大量人工參與,僅需 1-2 名操作人員完成參數(shù)設(shè)定與監(jiān)控,即可實(shí)現(xiàn)連續(xù)生產(chǎn),大幅降低人工成本與人為失誤風(fēng)險(xiǎn)。

具體表現(xiàn)為:理瓶機(jī)自動(dòng)整理容器方向,輸送帶精準(zhǔn)輸送至灌裝工位,夾瓶機(jī)構(gòu)自動(dòng)定位容器,灌裝頭按設(shè)定參數(shù)完成填充,部分設(shè)備還能聯(lián)動(dòng)封口、貼標(biāo)等后續(xù)工序,形成 “灌裝 - 封口 - 標(biāo)識(shí)" 一體化生產(chǎn)線。例如,在果汁飲料生產(chǎn)中,自動(dòng)灌裝機(jī)可實(shí)現(xiàn) “空瓶整理→清洗→烘干→灌裝→旋蓋" 全自動(dòng)化,每小時(shí)產(chǎn)能可達(dá)數(shù)千瓶,而人工灌裝每小時(shí)僅能完成 50-100 瓶,且易因疲勞導(dǎo)致容器定位偏差、劑量不均等問題。

此外,自動(dòng)化還體現(xiàn)在 “異常自動(dòng)處理" 上:當(dāng)設(shè)備檢測(cè)到卡瓶、漏液、計(jì)量超差等問題時(shí),會(huì)立即觸發(fā)急停或報(bào)警,避免不合格產(chǎn)品流入下道工序

二、高精度計(jì)量控制:保障產(chǎn)品一致性,減少 “物料浪費(fèi)"

計(jì)量精度是自動(dòng)灌裝機(jī)的核心競(jìng)爭(zhēng)力,其通過專業(yè)化計(jì)量系統(tǒng)與實(shí)時(shí)反饋機(jī)制,將灌裝誤差控制在行業(yè)標(biāo)準(zhǔn)范圍內(nèi),確保每一件產(chǎn)品的凈含量、劑量高度一致,既符合國(guó)家質(zhì)量標(biāo)準(zhǔn)(如食品 “凈含量標(biāo)注規(guī)定"、醫(yī)藥 “劑量準(zhǔn)確性要求"),又能減少物料浪費(fèi),降低生產(chǎn)成本。

不同物料對(duì)應(yīng)不同的高精度計(jì)量方式:液體物料(如果汁、口服液)采用活塞式或流量計(jì)式計(jì)量,誤差可控制在 ±0.1-±0.5ml;粉末物料(如奶粉、藥品粉末)采用螺桿式或稱重式計(jì)量,誤差低至 ±0.3g;顆粒物料(如堅(jiān)果、膠囊)采用容積式或振動(dòng)式計(jì)量,確保每袋 / 每瓶的顆粒數(shù)量偏差不超過 1-2 顆。

以口服液生產(chǎn)為例,人工灌裝的劑量誤差可能達(dá)到 ±1ml,遠(yuǎn)超醫(yī)藥行業(yè) ±0.1ml 的標(biāo)準(zhǔn),而自動(dòng)灌裝機(jī)通過伺服電機(jī)控制活塞行程,配合光電傳感器實(shí)時(shí)校準(zhǔn),可將誤差穩(wěn)定在 ±0.05ml 內(nèi),既避免因劑量不足導(dǎo)致的質(zhì)量投訴,又減少因劑量超標(biāo)造成的原料浪費(fèi)(按每日生產(chǎn) 10 萬支口服液計(jì)算,僅劑量控制一項(xiàng),每年可節(jié)省原料成本數(shù)十萬元)。

三、強(qiáng)物料適配性:“一機(jī)多能",應(yīng)對(duì)多元生產(chǎn)需求

自動(dòng)灌裝機(jī)并非 “單一物料專用",而是通過模塊化設(shè)計(jì)與可調(diào)節(jié)參數(shù),適配液體、膏體、粉末、顆粒等不同形態(tài)物料,以及瓶、袋、罐、軟管等不同容器規(guī)格,滿足企業(yè) “多品類、小批量" 的生產(chǎn)需求,無需重復(fù)購(gòu)置多臺(tái)設(shè)備,降低設(shè)備投入成本。

針對(duì)不同物料的特性,設(shè)備通過調(diào)整核心部件與輔助功能實(shí)現(xiàn)適配:

例如,一家中小型食品企業(yè)可通過同一臺(tái)自動(dòng)灌裝機(jī),僅更換灌裝頭與調(diào)整參數(shù),即可實(shí)現(xiàn) “果汁→醬料→堅(jiān)果顆粒" 的切換生產(chǎn),設(shè)備利用率提升 300%,大幅降低多品類生產(chǎn)的門檻。

四、高生產(chǎn)效率:規(guī)模化產(chǎn)能,支撐市場(chǎng)快速交付

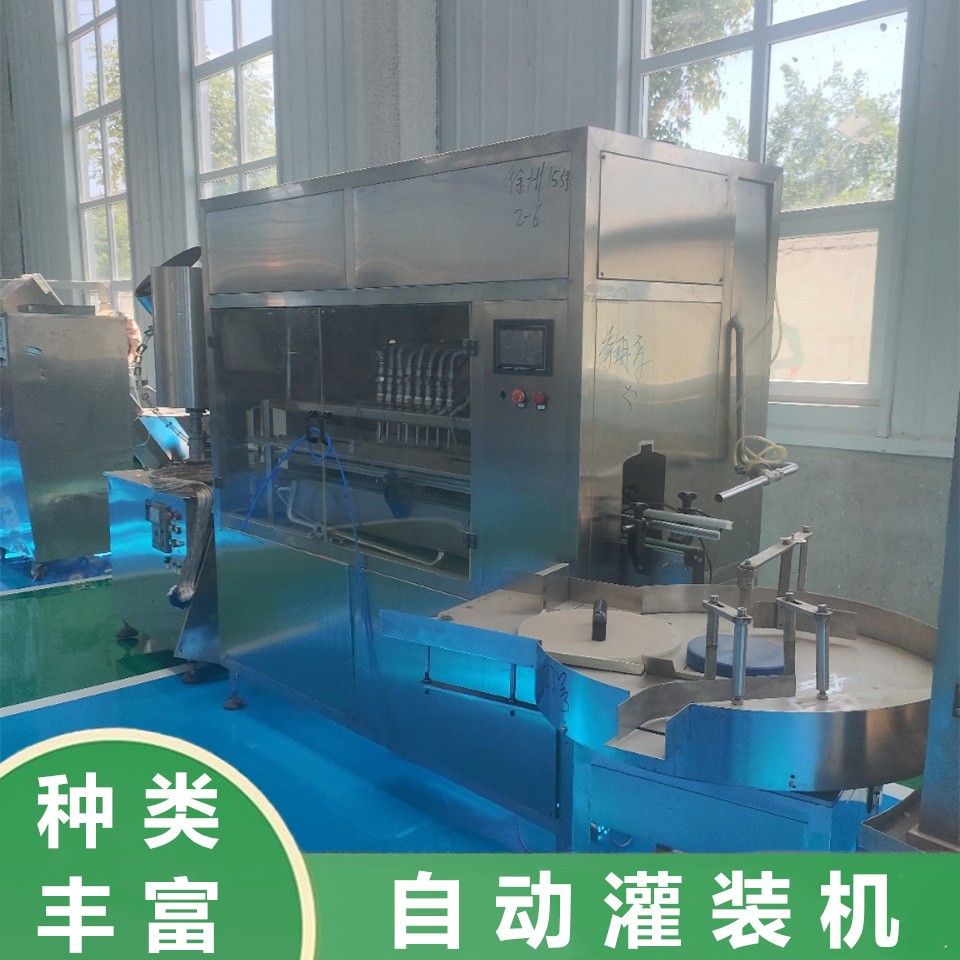

自動(dòng)灌裝機(jī)的 “高速度" 是其支撐企業(yè)規(guī)模化生產(chǎn)的關(guān)鍵,通過多工位協(xié)同與連續(xù)運(yùn)作,每小時(shí)產(chǎn)能可達(dá)數(shù)千至數(shù)萬件,遠(yuǎn)超人工效率,尤其適合食品飲料、日化等需求旺盛的行業(yè),幫助企業(yè)快速響應(yīng)市場(chǎng)訂單,避免因產(chǎn)能不足錯(cuò)失商機(jī)。

產(chǎn)能優(yōu)勢(shì)主要源于兩方面:一是 “多灌裝頭并行作業(yè)",常見的 6 頭、8 頭、12 頭灌裝機(jī),可同時(shí)對(duì)多個(gè)容器進(jìn)行灌裝,如 8 頭果汁灌裝機(jī)每小時(shí)可灌裝 2000-3000 瓶(500ml),是 4 頭設(shè)備的 2 倍;二是 “連續(xù)無間斷運(yùn)作",設(shè)備可實(shí)現(xiàn) 24 小時(shí)連續(xù)生產(chǎn)(僅需定期停機(jī)清潔與維護(hù)),而人工灌裝需考慮休息、交接等因素,實(shí)際有效工作時(shí)間不足 10 小時(shí)。

以大型瓶裝水廠為例,一條配備 12 頭自動(dòng)灌裝機(jī)的生產(chǎn)線,每小時(shí)產(chǎn)能可達(dá) 5000 瓶,單日產(chǎn)能突破 10 萬瓶,若采用人工灌裝,需投入 50 名以上工人才能達(dá)到同等產(chǎn)能,人工成本與管理難度大幅增加。高生產(chǎn)效率不僅降低單位產(chǎn)品的生產(chǎn)成本,更能幫助企業(yè)在旺季(如夏季飲料需求高峰)快速交付訂單

數(shù)據(jù)化管理,提升 “生產(chǎn)可控性"

隨著工業(yè) 4.0 的推進(jìn),現(xiàn)代自動(dòng)灌裝機(jī)普遍融入智能化技術(shù),通過數(shù)據(jù)采集、實(shí)時(shí)監(jiān)控與追溯功能,讓生產(chǎn)過程更可控、可查,幫助企業(yè)實(shí)現(xiàn)精細(xì)化管理,降低質(zhì)量風(fēng)險(xiǎn)與管理成本。

智能化特點(diǎn)主要體現(xiàn)在三方面:

參數(shù)可視化與便捷調(diào)整:通過 7-10 英寸觸控屏,操作人員可直觀設(shè)置灌裝劑量、速度、溫度等參數(shù),無需手動(dòng)拆卸調(diào)整,參數(shù)修改后立即生效,如更換果汁口味時(shí),僅需在屏幕上調(diào)整糖分添加比例與灌裝速度,10 分鐘內(nèi)即可完成換產(chǎn);

實(shí)時(shí)數(shù)據(jù)監(jiān)控與預(yù)警:設(shè)備通過 PLC 系統(tǒng)采集計(jì)量誤差、電機(jī)電流、壓力值等運(yùn)行數(shù)據(jù),在屏幕上實(shí)時(shí)顯示,若數(shù)據(jù)超標(biāo)(如計(jì)量誤差超過 ±0.5ml),系統(tǒng)自動(dòng)發(fā)出聲光警報(bào),并提示異常部位(如 “3 號(hào)灌裝頭計(jì)量偏差"),便于快速排查;

生產(chǎn)數(shù)據(jù)可追溯:自動(dòng)記錄每批次的生產(chǎn)時(shí)間、產(chǎn)量、合格數(shù)、操作人員、設(shè)備參數(shù)等信息,生成電子報(bào)表并存儲(chǔ)(可保存 1-3 年),若后續(xù)出現(xiàn)質(zhì)量問題,可通過報(bào)表追溯到具體批次與生產(chǎn)環(huán)節(jié),快速定位原因(如 “2024 年 5 月 10 日批次口服液劑量偏差,因 4 號(hào)稱重傳感器未校準(zhǔn)")。

這種智能化與可追溯性,尤其適合醫(yī)藥、嬰幼兒食品等對(duì)質(zhì)量追溯有要求的行業(yè),既滿足監(jiān)管部門的合規(guī)要求,又能幫助企業(yè)快速優(yōu)化生產(chǎn)流程,提升管理效率。

六、穩(wěn)定性與易維護(hù)性:降低停機(jī)風(fēng)險(xiǎn),保障 “連續(xù)生產(chǎn)"

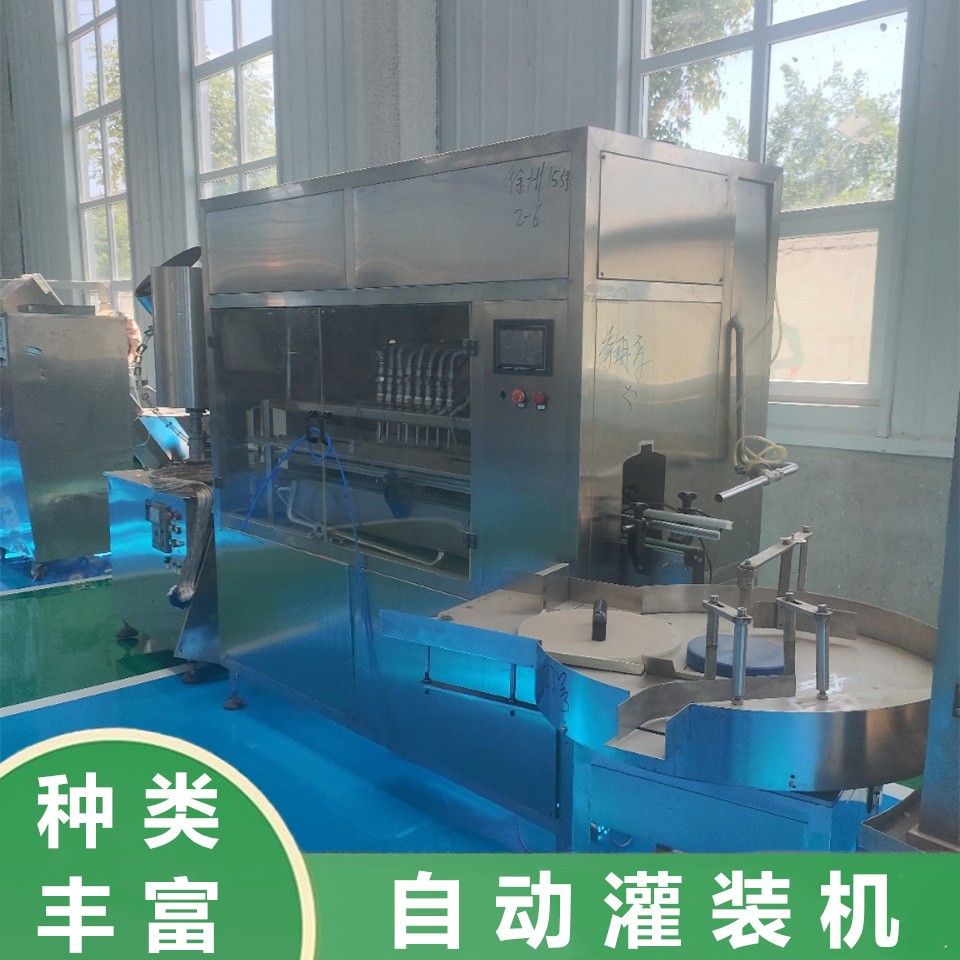

自動(dòng)灌裝機(jī)的長(zhǎng)期穩(wěn)定運(yùn)行,離不開其 “結(jié)構(gòu)可靠" 與 “易維護(hù)" 的特點(diǎn),這也是企業(yè)選擇自動(dòng)設(shè)備的重要考量 —— 減少故障停機(jī)時(shí)間,保障生產(chǎn)線連續(xù)運(yùn)轉(zhuǎn),避免因設(shè)備故障導(dǎo)致訂單延誤。

穩(wěn)定性體現(xiàn)在 “核心部件耐用性" 上:接觸物料的部件采用 304/316 不銹鋼、食品級(jí)硅膠等耐腐蝕、耐磨損材質(zhì),使用壽命可達(dá) 3-5 年;傳動(dòng)系統(tǒng)采用同步帶 + 精密齒輪,傳動(dòng)精度高、磨損小,平均運(yùn)行時(shí)間(MTBF)可達(dá) 8000 小時(shí)以上;

易維護(hù)性則體現(xiàn)在 “結(jié)構(gòu)模塊化" 與 “維護(hù)便捷" 上:核心部件(如灌裝頭、計(jì)量泵)采用模塊化設(shè)計(jì),拆卸更換僅需專用工具,無需整體拆解設(shè)備,如更換灌裝頭密封圈僅需 5-10 分鐘;設(shè)備配備維護(hù)提示功能,通過觸控屏提醒 “本月需更換螺桿"“下周需校準(zhǔn)傳感器",避免因遺忘維護(hù)導(dǎo)致故障;同時(shí),廠家通常提供詳細(xì)的《維護(hù)手冊(cè)》與視頻教程,操作人員經(jīng)過簡(jiǎn)單培訓(xùn)即可完成基礎(chǔ)維護(hù)(如清潔、潤(rùn)滑、易損件更換)。

例如,某醬料生產(chǎn)企業(yè)的自動(dòng)灌裝機(jī),因采用模塊化設(shè)計(jì),某次灌裝頭故障時(shí),維修人員僅用 20 分鐘就完成更換與調(diào)試,停機(jī)時(shí)間遠(yuǎn)低于傳統(tǒng)設(shè)備的 2-3 小時(shí),最大限度減少了產(chǎn)能損失。

結(jié)語:工作特點(diǎn)決定 “生產(chǎn)價(jià)值"

自動(dòng)灌裝機(jī)的 “高自動(dòng)化、高精度、強(qiáng)適配性、高效率、智能化、穩(wěn)定性" 六大工作特點(diǎn),并非孤立存在,而是相互協(xié)同,共同為企業(yè)創(chuàng)造 “降本、提質(zhì)、增效" 的生產(chǎn)價(jià)值:高自動(dòng)化減少人工成本,高精度降低物料浪費(fèi),強(qiáng)適配性提升設(shè)備利用率,高效率支撐規(guī)模化生產(chǎn),智能化優(yōu)化管理,穩(wěn)定性保障連續(xù)運(yùn)轉(zhuǎn)。

無論是食品飲料行業(yè)的 “快速量產(chǎn)",醫(yī)藥行業(yè)的 “無菌精準(zhǔn)",還是日化行業(yè)的 “多品類切換",自動(dòng)灌裝機(jī)的工作特點(diǎn)都能精準(zhǔn)匹配行業(yè)需求,成為現(xiàn)代工業(yè)生產(chǎn)中的 “核心伙伴"。理解這些特點(diǎn),不僅能幫助企業(yè)更好地選擇適配設(shè)備,更能充分發(fā)揮設(shè)備優(yōu)勢(shì),實(shí)現(xiàn)生產(chǎn)效率與產(chǎn)品品質(zhì)的雙重提升。

如何很好的使用灌裝機(jī)